こちらは、製作時間が長く、リーク漏れやパイプの破損の恐れもあったロウ付け突き合わせパイプに代わって、セイエンの極小R曲げパイプをご提案して、リードタイム短縮&歩留まり率向上につながったの技術提案事例です。

Before:ロウ付け突き合わせパイプでは、製作時間が長く、リーク漏れやパイプの破損の恐れも…

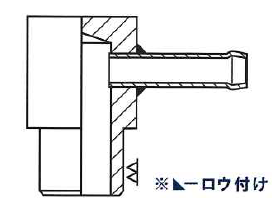

左の写真は、ストレートパイプに穴開け加工してロウ付けして突き合せた、90度パイプです。直角パイプが必要な際によく用いられるのが、このロウ付け突き合わせパイプです。

しかしこのロウ付け突き合わせパイプは、どうしてもロウ付け工程が発生してしまうため、製作するのに時間がかかってしまいます。また接合工程を挟むため、中の流体物がリーク漏れしてしまう恐れもあります。さらに、突き合わせパイプでは中の流体が液体の場合に、流れがスムーズではなくなってしまいます。これがキャビテーション現象につながってしまい、最悪の場合はパイプの破損にもつながってしまいます。

今回ご相談いただいたお客様は、もともと左のようなストレートパイプを加工したロウ付け突き合わせパイプを使用されていましたが、より時間的にも費用的にもコスト削減したいとのことで、ご相談いただきました。

After:極小R曲げパイプによるリードタイム短縮&高精度パイプの製造!

そこでセイエンでは、極小R曲げパイプへの代替をご提案いたしました。

極小R曲げパイプは、写真のように一体塑性成形によって製造されるR曲げパイプのなかでも、曲率を極限まで小さくした曲げパイプで、当社独自の技術が詰まったR曲げパイプです。

この極小R曲げパイプによって、従来必要だったロウ付け工程が削減され、またキャビテーション現象の抑制にもつなげることができました。さらに、一体塑性成形によって製造されるため、極小R曲げパイプではリーク漏れの心配もなくなります。

これらのメリットによって、お客様は従来のロウ付け突き合わせパイプから極小R曲げパイプに変更され、歩留まり率向上やリードタイム短縮につなげることができました。

極小R曲げパイプは、材料費削減や軽量化にもつながる!

極小R曲げパイプでは上記の他にも、材料費の削減や軽量化といったメリットにもつなげることができます。この極小R曲げパイプは、工作機械のセッティングや圧力などの加工条件を含めた、様々な細かなノウハウにより作られる、極小でも割けない高精度パイプです。極小R曲げパイプでは、一般的なR曲げパイプよりも最短コースで近回りをして、パイプ本体と相手ホース間の経路が短くなるため、材料費削減と軽量化が図れます。

当社では、約2億個にも及ぶ過去のパイプ製造実績をベースに計算された、高精度パイプを量産するための自動化設備を敷いております。独自のノウハウが詰まった小径パイプ専用の自動化設備によって、セイエンでは月に80万個の高精度パイプを量産体制が整っており、工場見学いただいた際に毎回驚きのお声をいただいております。この自動化設備により人件費の削減が可能となり、コストダウンにつながっております。

当社では金型設計からパイプ製造までを一貫して対応しております。パイプの図面はお客様にて支給をお願いしておりますが、実際にパイプを一体塑性変形させるための金型は、お客様の図面をもとに当社がゼロから設計しております。金型設計からパイプ製造までを当社で一貫対応することで、外注費の削減やリードタイムの削減につながるため、より早く、よりよい高精度パイプをお客様に安心してお届けすることができるのです。

Φ5~30mmの高精度極小曲げパイプ加工に関するコストダウン提案のことならお任せください!

>>お問い合わせはこちら