パイプの製造と言っても、その製造方法は様々です。当サイトでも、「R曲げ加工」や「T型プロジェクション溶接」など、複数の製造方法でお客様のご要望やお困りごとに対応してまいりましたが、今回はプロジェクション溶接によるパイプ製造サービスについてご紹介させていただきます。

プロジェクション溶接とは

プロジェクション溶接とは、金属部品同士を繋ぎ合わせる加工方法の一つです。部品のどちらか一方にプレス加工などで、プロジェクションと呼ばれる突起部を成形し、そのプロジェクションに大電流を流した際の発熱でプロジェクションを溶かし、金属同士を溶着します。

プロジェクション溶接では、接合部に高電圧を加え、瞬時に圧着するため高い生産性を有している点が特徴となります。プロジェクションを成形する金型の製造には高い技術力が必要となりますが、熟練された金型製造が可能であれば、ロウ付けよりも精度が高く、 安定した大量生産が可能となります。

平板やナット、ボルトなどの溶接で使用されるほか、当サイトでご紹介しているパイプに製造にも多くのメリットを有する加工方法です。

下記詳細ページ内にて、当社のプロジェクション溶接の一般論から、当社におけるプロジェクション溶接機まで、詳細にご紹介させて頂いております。

パイプ製造におけるプロジェクション溶接のメリット

プロジェクション溶接の概要を上述させていただきましたが、そのメリットについて「パイプ製造」の観点から掘り下げてご紹介させていただきます。

高品質な溶接

プロジェクション溶接は、プロジェクション(突起)と呼ばれる形状の部品を利用して行われるため、溶接部分に均一な接触面積を確保することができます。そのため、加熱時の熱分布や溶接強度の均一化を図ることで、高品質な溶接が可能となります。

パイプ製造においても、従来ロウ付けで接合していたT型・L型パイプの接合部をプロジェクション溶接に変更することで、品質の向上を図ることが可能です。

生産性の向上

プロジェクション溶接は、一度に複数のプロジェクションを溶接することができるため、大量生産に適した溶接方法です。また、溶接前の準備工程は金型の製造には高い技術力を要しますが、プロジェクションの成形さえ完了してしまえば自動化も容易であるため、作業効率が向上し、生産性が高まります。

パイプ製造においても、従来ロウ付けやスポット溶接等で製造していたパイプの加工方法をプロジェクション溶接に変更することで、大量生産が可能となり生産性が大幅に向上します。

コストメリット

プロジェクション溶接は、溶接前の準備作業が簡単で、自動化が容易であるため、ロウ付けやスポット溶接といったその他の加工方法に比べて、労働力や時間を削減することができます。また、高品質な溶接が可能なため、不良品の発生率が低く、製品の品質を向上させることができます。これにより、不良品の破棄・対応等の製造コストの削減につながります。

ロウ付けやスポット溶接等で製造をする場合、作業者の技術力に品質が左右されてしまうため、高い品質を求められる製品を製造できる技術者が限られ、高い人工がかかってしまう場合もございます。プロジェクション溶接であれば、熟練した金型製造能力があれば、要求精度が厳しい製品も、安定して、安価に製造することが可能です。

高強度

プロジェクション溶接は、金属板同士を密着させる直接接合となるため、接合部分の強度が非常に高くなります。また、プロジェクション溶接は、熱の影響面小さいため、歪みや変形が少なく、接合部分の強度を確保することができます。

多様な溶接条件

プロジェクション溶接は、プロジェクションに高電圧をかけて溶着するため、溶着が可能な素材同士であれば、異なる種類の金属板を接合することができるため、多様な溶接条件に対応することができます。また、必要最低限の加熱面積で溶着できるため熱の影響が小さいため、板厚の薄い金属板から厚い金属板まで、幅広い範囲の板厚に対応することができます。

パイプの形状、寸法等によって最適な溶接条件を検討することで、QCDに優れた製造が可能となります。

効率的な管内流動

T型・L型のパイプをロウ付けで製造する場合、通常差し込み式にて接合するため、枝パイプから幹パイプの内径部に向けて突起部が生じてしまいます。この突起部により幹パイプ内の本管の流れが悪くなってしまいます。

プロジェクション溶接であれば、プロジェクションへの高電圧により溶着するため、幹パイプへの突起部がなくなり、本管内のスムーズな流れを実現することが可能です。

プロジェクション溶接によるパイプ製造事例

続いて、実際に当社が製造したプロジェクション溶接によるパイプの事例をご紹介いたします。

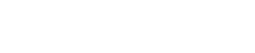

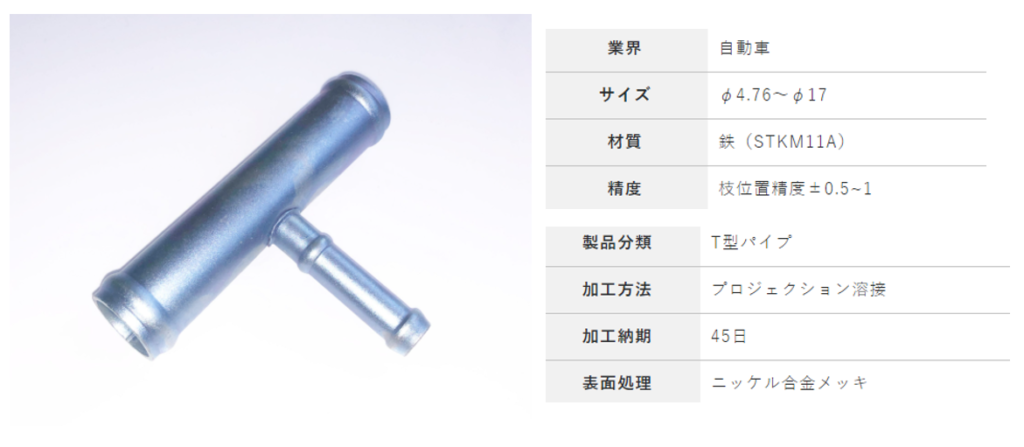

エンジン内ウオーターパイプ向けT型パイプ

こちらは、φ17、φ8のガソリンエンジン自動車に使用されるT型パイプとなります。

材質は、鉄(炭素鋼)であり、表面処理としてニッケル合金メッキを施しています。

このようなT型パイプにおいては当然のことながら、圧入部精度の確保が重要となります。

弊社が長年培ってきた経験・技術により枝位置精度±0.5~1の確保を行いました。

さらに、設備自動化や工程短縮により大幅なコストダウンも併せて実現しております。

ホースジョイント向けT型パイプ

こちらの製品は、自動車業界向けのホースジョイントに使用されるφ17、φ14、φ8の異形T字型のパイプです。

お客様のご要望としては圧入部精度の確保、コストの低減、漏れ防止、大量生産という4点がありました。

弊社が長年培ったノウハウをもとに圧入部精度の確保を行いました。また、ロット数が多かったため設備自動化や工程短縮をすることで大幅のコスト削減を実現しました。

プロジェクション溶接によるパイプ製造のことなら、セイエンまで!

R曲げパイプ.comを運営する株式会社セイエンは、独自の極小R曲げパイプ加工技術と高精度プロジェクション溶接技術を軸に、これまでに2億個以上もの高精度パイプ部品を製造してまいりました。私たちのパイプは、主に自動車業界向けに、日々の安心・安全を支えるために様々な場所で用いられています。

上述させて頂いたメリットの通り、パイプ製造においてプロジェクション溶接は様々なメリットを有した加工方法となります。品質・生産性の鍵を握るプロジェクションの成形に関しても、金型設計からパイプ製造まで一貫して対応している当社であれば、熟練した技術力により高い品質で対応することが可能です。

これまでに、2億個以上ものパイプを製造してきた実績により培われた高い技術力と、「よりよう製造方法はないか」「よりお客様のメリットに繋がる提案はないか」と社内で活発に意見交換を実施する風土がございますので、様々な角度からお客様のメリットが最大になるご提案を実施させて頂いております。

従来、ロウ付けやR曲げ等で製造されていたパイプに関してお困りごとを抱えのお客様がおられましたら、ぜひ当社にお声かけください!

R曲げ、プロジェクション溶接を含めて、最適なご提案を実施させていただきます。