パイプの曲げ加工とは、その言葉通り、パイプ(鉄製)を用途に適した角度に曲げる(塑性変形させる)ことです。

直線のパイプを二次元、時には三次元に曲げ加工を施すことで配管ルートを検討する際に省スペース、最短コースで近回りした設計が可能で、材料削減と軽量化が図れます。

パイプの曲げ加工は、材質によって曲げやすさが変わり、同じ材質でも、パイプの厚みや外径、長さが異なると曲げやすさも変わってきます。

一般的に、薄いパイプや外径が小さく細いパイプの方が曲げ加工の難易度は高く、寸法については、長過ぎても短過ぎても加工に高い技術が必要になります。

そのため、薄いパイプの曲げ加工や、小さく細いパイプの高精度な曲げ加工は難易度が高く、対応できる業者は限られております。

当社であれば、独自の特許技術による極小R曲げパイプ加工の豊富な実績がございますので卓越した技術により美しい曲線を描いたパイプをつくることが可能です。

▼▼ 目次 ▼▼

パイプ曲げ加工とは

パイプ曲げ加工の方法

セイエンのパイプ曲げ加工

パイプ曲げ加工ならセイエンにお任せ!

パイプの曲げ加工の方法

パイプの曲げ加工を行うには、パイプベンダーなどと呼ばれる専用のパイプ加工機が必要です。

パイプの厚みや径によって、適切なパイプ加工機を選択しなければなりません。

一般的なパイプの曲げ加工方法についてご紹介します。

冷間曲げ

冷間曲げは最も広く用いられる方法で、常温でパイプに圧力をかけて曲げる方法です。

冷間曲げという呼び方の他に、ベンダー曲げと呼ばれることもあります。

多くのパイプや鋼材は、この冷間曲げによって曲げ加工を施されることがほとんどで、

セイエンでもこの常温での冷間曲げにより曲げ加工を行います。

熱間曲げ

熱間曲げは高周波曲げとも呼ばれ、熱を加えると変形しやすくなる金属の性質を利用して曲げ加工を施す方法です。

冷間曲げよりも小さな圧力で大きく曲げることができ、厚みのあるパイプや径が小さいパイプを鋭角に曲げる際の加工に適しています。加工しやすくなるため、冷間曲げで塑性変形をさせた際に加工後に一定の硬さ以上になり金属がもろくなってしまう

また、熱を加えることで加工硬化を防ぐ効果もあります。

※セイエンではパイプ曲げではないですが一部の特殊パイプ(拡管)加工にこの熱間工法を

使用しています。

セイエンのパイプ曲げ加工

極小R曲げパイプ加工を得意とするセイエンでは、ロータリドローベンディング方式を採用しております。

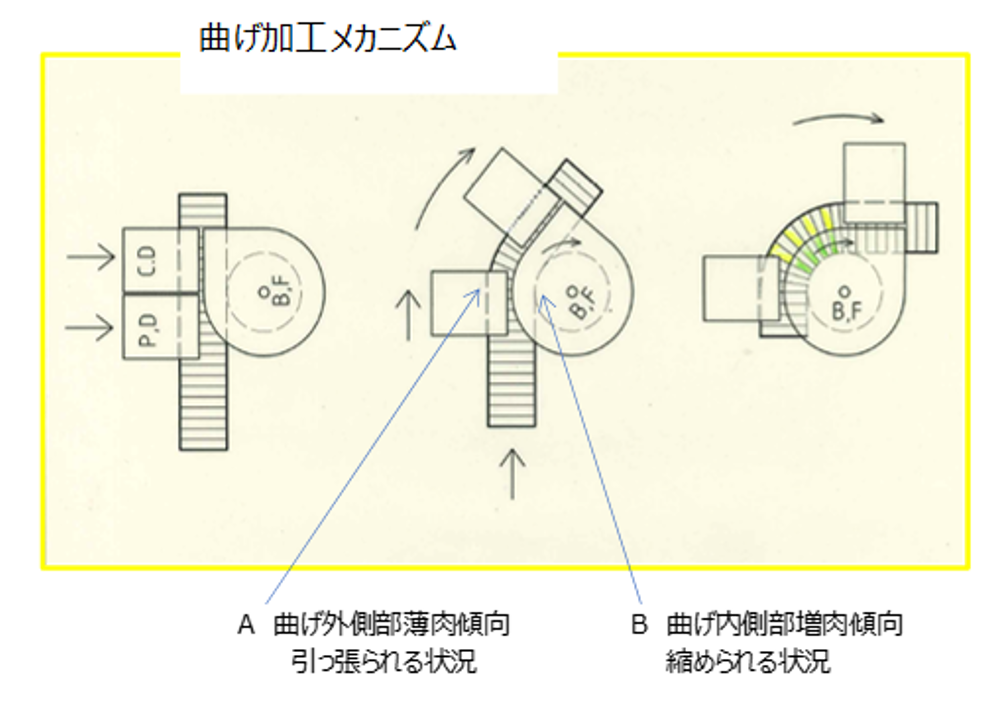

この加工方法は、ベンディング型、クランプ型共に回転しパイプはクランプ型によりベンディング型に固定されスライド式プレシャー型で押えた後ベンディング型を回転し型に沿って引きながら巻き付けるように曲げる方法です。

また、パイプ曲げ加工においては、使用する金型も重要となります。

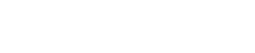

【曲げ加工のメカニズム】

【使用金型】

【メリット】

1. 押し曲げ、引き曲げが、可能で汎用性が広い

2. 厚肉、薄肉パイプの極小R(1.5DR以下)精密曲げが可能

3. マンドレルを使用すればパイプの楕円、内側のシワを防止できる

4. 異形パイプ曲げにも適用できる

パイプ曲げ加工ならセイエンにお任せ!

このように、パイプ曲げ加工は形状や用途によって最適な加工方法が変わってきます。そのため、用途に最適な形状を加工するには、様々なパイプを製造してきたノウハウにより培われた高い技術力が必要となります。

独自の特許技術により極小R曲げパイプ加工が可能な当社であれば、お客様が実現したい、パイプ加工にご対応することが可能です。

パイプ曲げ加工でお困りごとをお抱えのお客様がおられましたら、ぜひ当社にお声かけください。